Свежие публикации

Нередко хозяева загородного дома задумываются о необходимости иметь в доме террасу или веранду уже после завершения строительства. Терраса в таком случае чаще всего планируется местом для отдыха и сбора друзей, нежели жилой комнатой. Выполнить подобную пр

Гараж – строение, которому уделяется особое внимание, особенно в плане взломостойкости. А такой элемент, как ворота, должен обладать удвоенной прочностью и надежностью, и конечно, привлекательным...

Сегодня подъемные ворота в гараж для многих уже не новшество, а первая необходимость. Благодаря своему удобству и простоте они все чаще приходят на смену обычным распашным воротам. Особенно ценится...

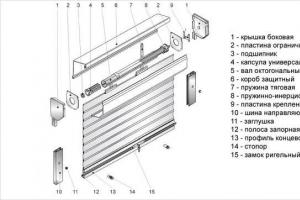

Рольставни – современный, набирающий популярность вариант гаражных ворот. Удобная и простая конструкция не отнимает пространство помещения, может быть установлена в любой проем. Ламели для роллет...

Для изготовления автоматических ворот потребуются определенные навыки работы с техникой, не нужно верить тем, кто убеждает вас в обратном. Это неоднократно было доказано народными умельцами.

О видах...

Складные ворота в виде гармошки многие научились делать своими руками. Эта удобная конструкция нашла применение на небольших дачных участках, где пространство ограничено, а также для закрытия проемов...

Сегодня покраска ворот, изготовленных из металла, проводится довольно часто. Зачастую речь идет о покраске железных гаражных ворот своими руками. Краска позволит увеличить срок службы ворот и сделает...

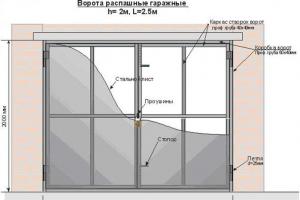

Существует множество разновидностей гаражных ворот, каждая из которых обладает массой положительных и отрицательных моментов. Мы уже привыкли к традиционным распашным створкам, которые имеют простую и...

Как правильно утеплить ворота в гараже, интересует многих владельцев автомобиля. При сыром, холодном гараже не комфортно обслуживать и тем более, ремонтировать машину, особенно если в нем нет...